Amazonen-Werke

Wohl nur wenige Unternehmen können auf eine derart lange und traditionsreiche Geschichte zurückblicken: Bereits 1883 gründete Heinrich Dreyer in der Nähe von Osnabrück die „Fabrik zur industriellen Herstellung der Getreidereinigungsmaschine namens AMAZONE“. Als Baumeister für die Holzkonstruktion von Fachwerkhäusern und als Handwerker für landwirtschaftliche Geräte hatten sich die Dreyers zuvor über Generationen bereits einen Namen gemacht. Die Getreidereinigungsmaschine „AMAZONE“ wurde von Heinrich Dreyer selbst entwickelt und der Erfolg war so durchschlagend, dass bereits 1913 die ersten Getreidereinigungsmaschinen nach Chile exportiert wurden. Heute werden etwa 80 Prozent der an sieben deutschen Produktionsstätten gefertigten Maschinen und Geräte ins Ausland verkauft.

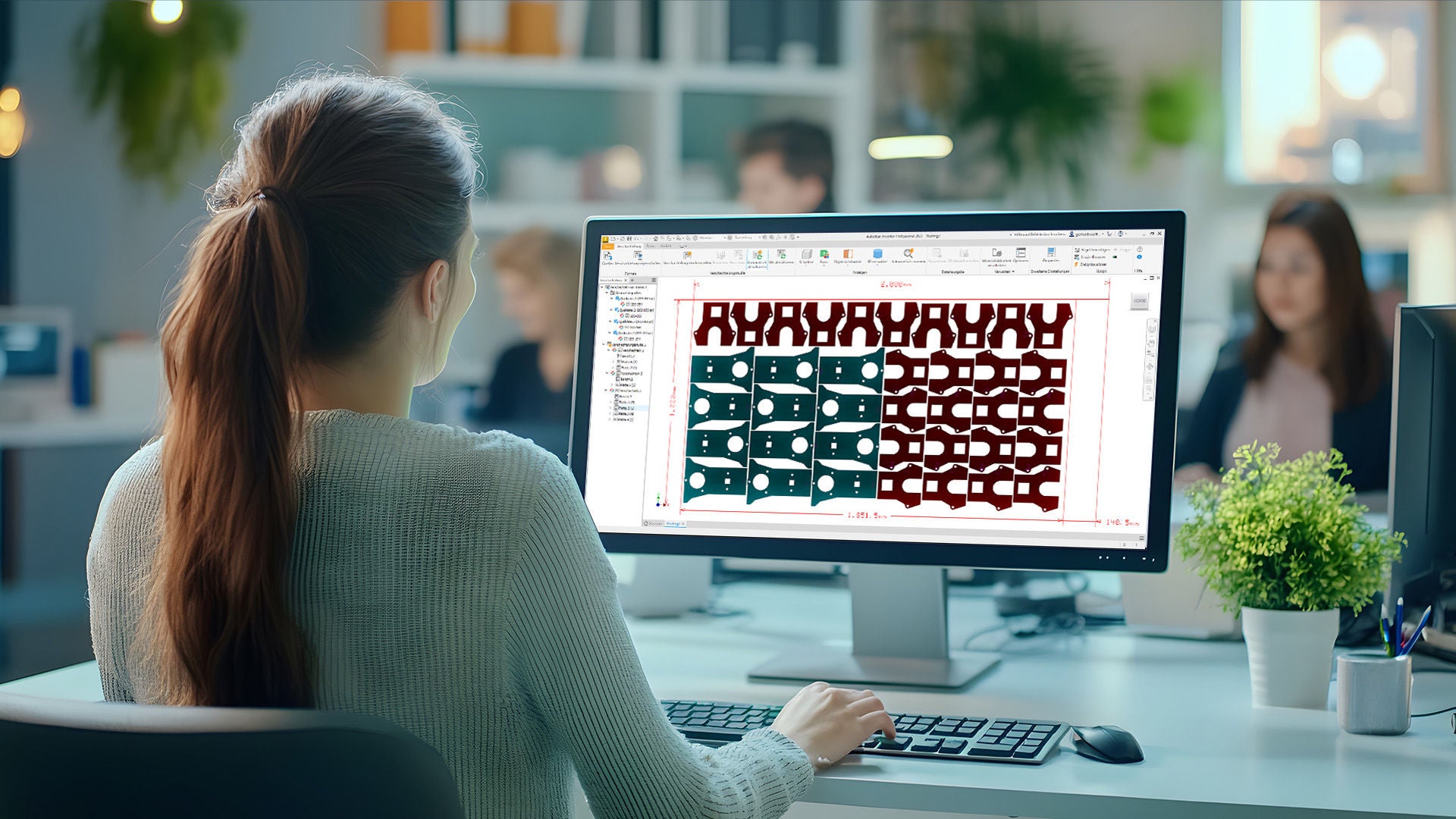

Herausforderung: Gewachsene Strukturen im CAD abbilden

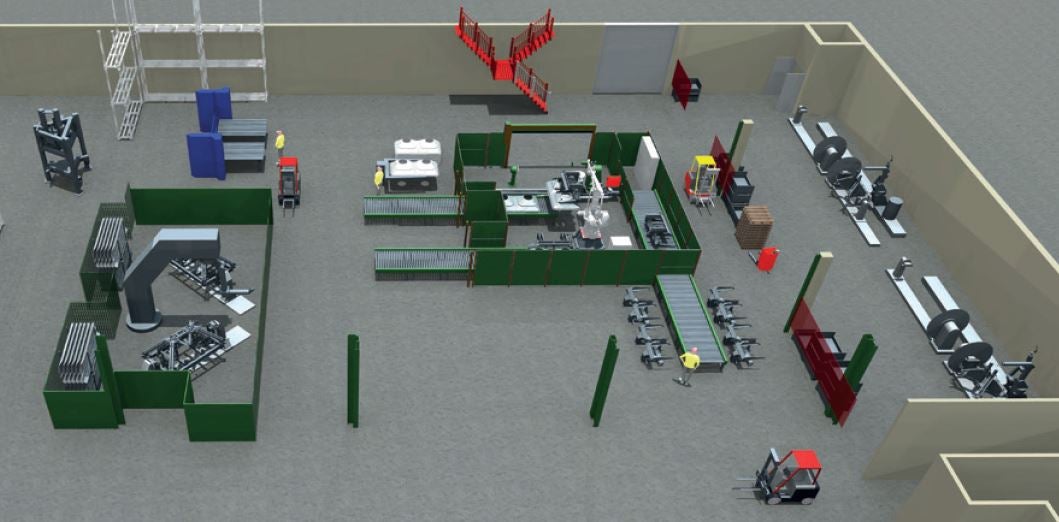

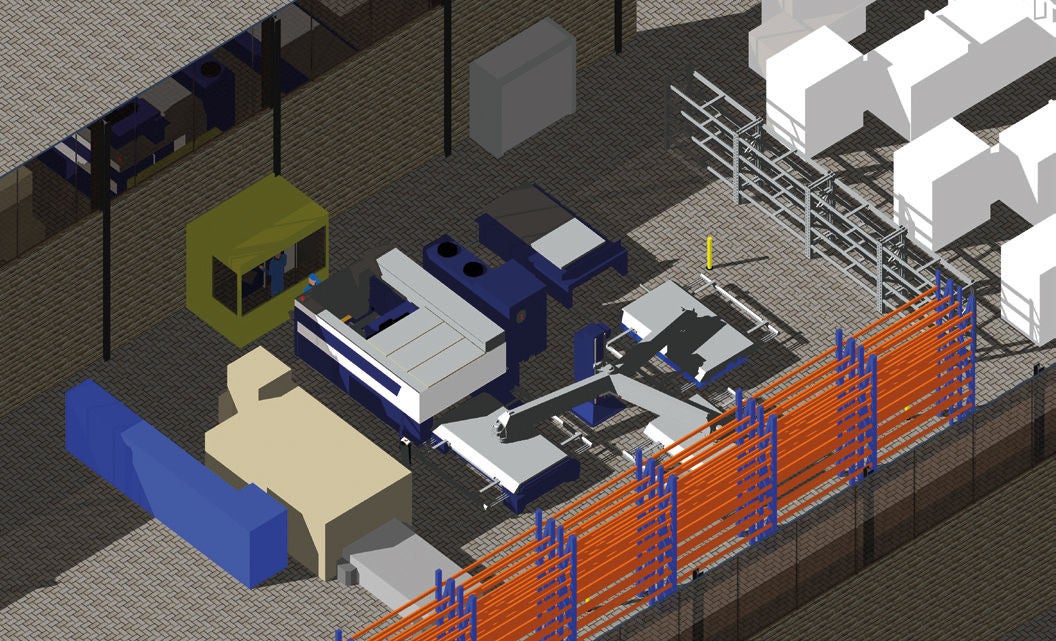

„Wir haben eine gewachsene Hallenstruktur am Hauptsitz Gaste und standen vor dem Problem, dass wir diese älteren und neueren Gebäude mit unserem bisherigen CAD-System, mit dem wir unsere Geräte konstruieren, nicht richtig aufnehmen konnten“, wie Stefan Holthaus, Leiter Betriebsmittelkonstruktion, schildert. „Es fehlten vorgefertigte parametrische Objekte wie Wände, Türen, Treppen, Stahlbauelemente, usw. Entsprechend zeitaufwändig und umständlich war es, die vorhandenen Hallenstrukturen abzubilden“, so Holthaus. Zudem war ein Arbeiten mit den Layouts aufgrund ihrer Größe von mehreren GB nahezu unmöglich.