Komplexe Füllmaschinen

Als einer der weltweit führenden Hersteller beliefert ELOPAK Unternehmen der Lebens- und Genussmittelindustrie mit kompletten Verpackungssystemen für flüssige und pastöse Nahrungsmittel. Um das optimale Zusammenspiel von Produkt, Verpackung und Fülltechnik zu gewährleisten, kommen die bedruckten, geprägten und gestanzten Verbundkarton-Rohlinge, die Verschlüsse und die dazugehörigen Abfüllmaschinen aus einer Hand. Um die Entwicklung, Installation und Wartung der Abfüllanlagen kümmern sich über 300 Ingenieure und Wartungstechniker.

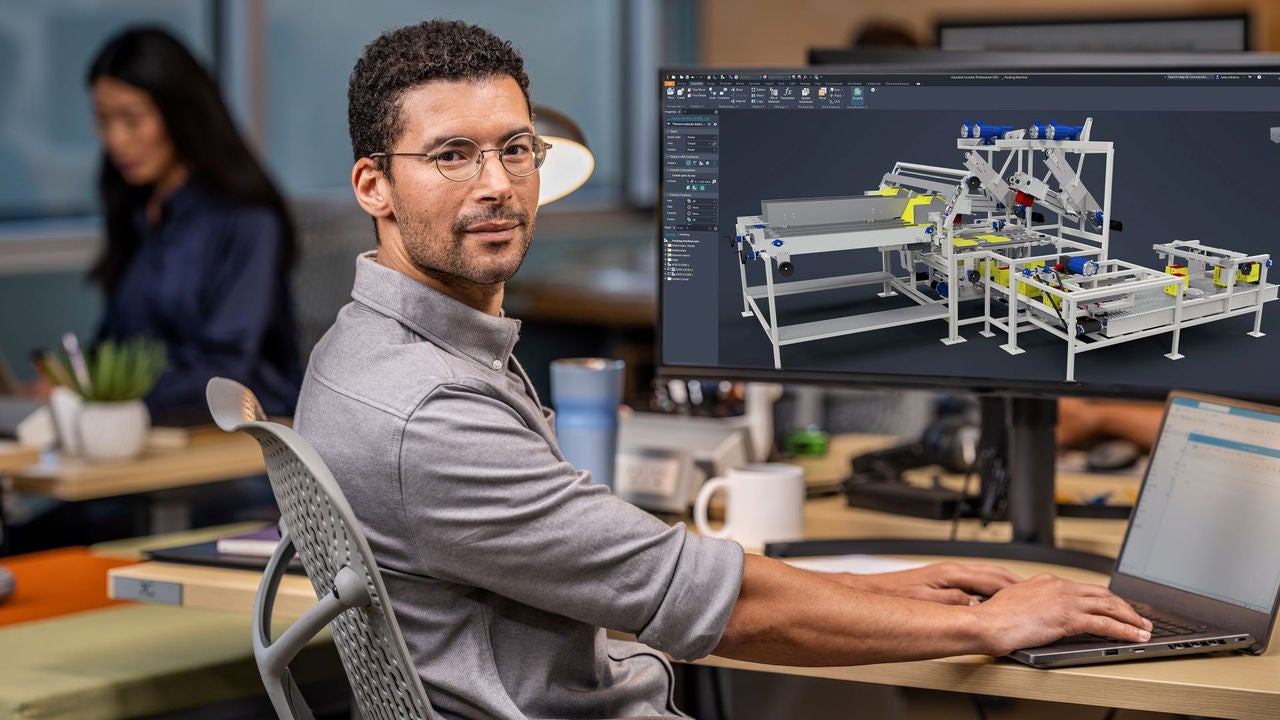

Die aktuelle aseptische Füllplattform E-PS120A von ELOPAK kann nicht nur bis zu 12.000 Kartons pro Stunde verarbeiten, sondern erlaubt durch ihre hohe Flexibilität das Abfüllen von Flüssigkeiten mit hoher oder niedriger Viskosität in Kartons mit unterschiedlichen Designs, Größen und Verschlüssen. Die rund 70 Entwicklungsingenieure am ELOPAK Standort Mönchengladbach nutzen für die mechanische Konstruktion SOLIDWORKS und für die Planung der elektro- und fluidtechnischen Teile der Füllmaschinen EPLAN Electric P8, EPLAN Fluid und EPLAN Pro Panel. Für die Ablage aller produktrelevanten Daten verwendeten die Konstrukteur* innen aller Disziplinen in der Vergangenheit ein PLM-System.

ERP-Integration bestimmt Effizienz

ELOPAK schöpfte die PLM-Funktionalitäten des abgelösten PLM-Systems nicht in allen Bereichen aus. Die Workflow-Mechanismen fanden nur innerhalb der mechanischen Konstruktion Anwendung. EPLAN Daten wurden ausschließlich in Form fertiger Pläne in dem System abgelegt. Die Anbindung des vorhandenen PLM-Systems an das früher im Haus verwendete ERP-System war einem effizienten Arbeiten eher abträglich, eine abteilungsübergreifende Datendurchgängigkeit sicherzustellen verursachte erheblichen Mehraufwand. Das führte zu Unzufriedenheit sowohl in den kaufmännischen Abteilungen als auch in der Konstruktion. Dort erinnerten sich manche noch an die Schwierigkeiten bei der ursprünglichen Einführung der Software. „Vor allem der Workgroup Manager wies erhebliche systembedingte Fehler auf“, erinnert sich Dipl.-Ing. René Wolters, Specialist CAD & PLM/Service and Knowledge Management bei ELOPAK. „Trotz zahlreicher Überstunden schafften wir die ersten vier Monate so gut wie keinen Output.“