esmo vereinfacht Produktentstehung

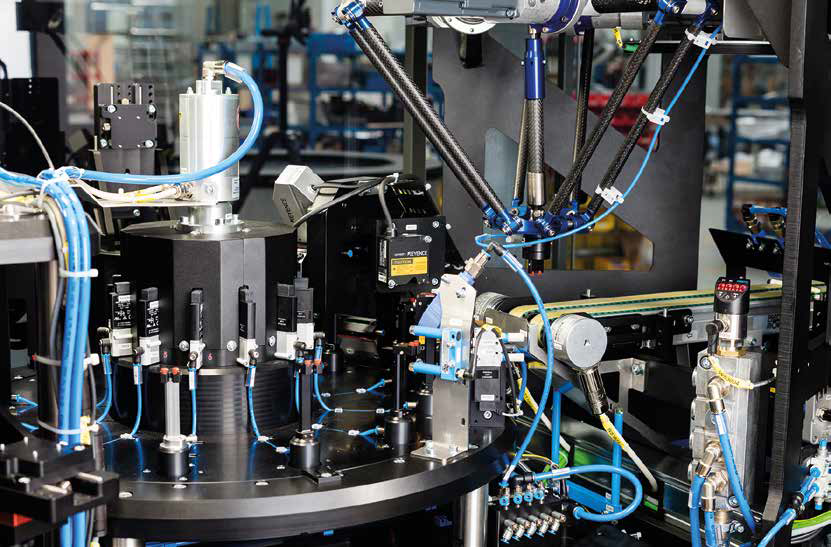

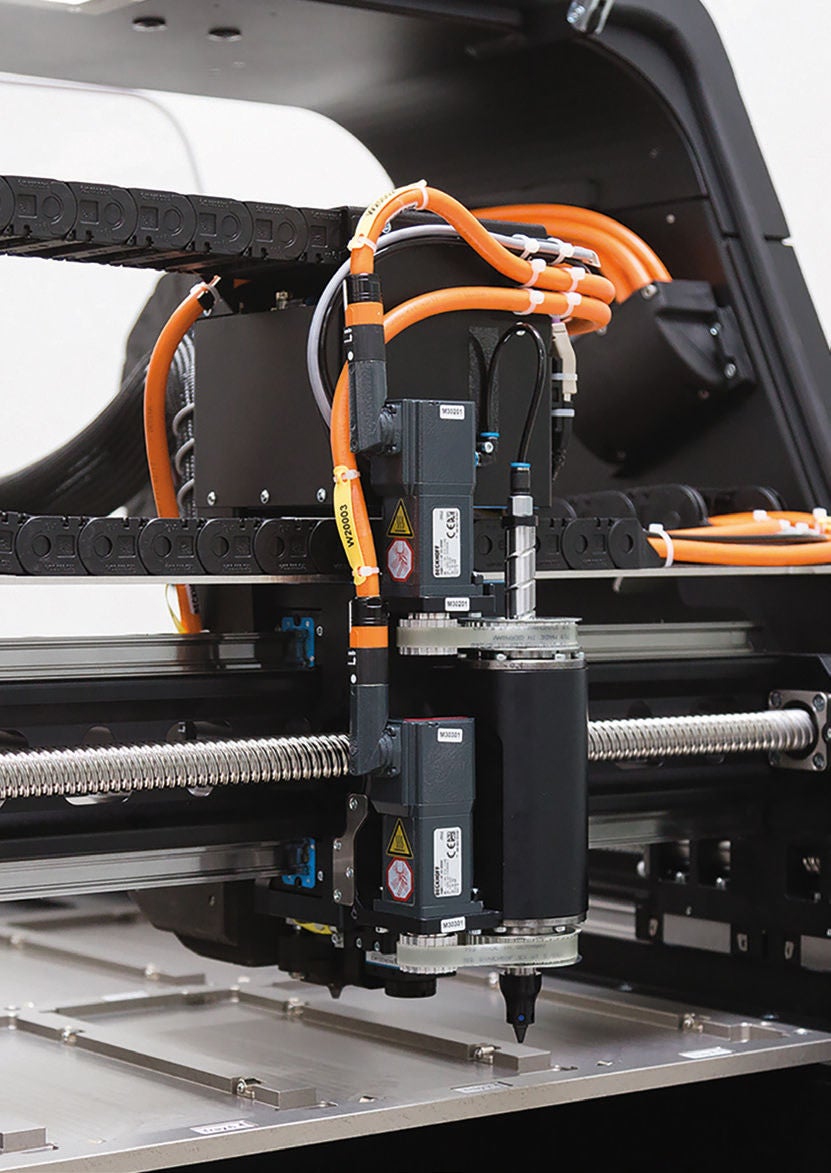

Wer einer Prüfanlage der esmo AG bei der Arbeit zuschaut, muss sich schon sehr anstrengen, um die Bewegungsabläufe nachzuvollziehen. Denn die Indexzeit liegt je nach Anwendungsbedarf beispielsweise bei 0,6 Sekunden. In dieser kurzen Zeit werden die zu prüfenden Bauteile kontaktiert und auf ihre elektrischen, optischen, thermischen oder andere prüfbare Eigenschaften getestet. Dabei projektiert das Rosenheimer Unternehmen sowohl die Fertigung der eigentlichen Prüfanlagen als auch ihre Integration in bestehende Systeme/Anlagen.

Breites Kompetenzspektrum in der Automatisierungstechnik

esmo verfügt zudem über ein breites Kompetenzspektrum, das von der Bildverarbeitung (für die optische 3D-Prüfung) über das komplette Testing und Handling bis zur Teilezuführung und zur Integration in komplette Fertigungslinien reicht. Für die letztgenannten Aufgaben hat das Unternehmen 2011 einen eigenen Geschäftsbereich esmo automation (Automatisierungstechnik) gegründet mit dem klaren Ziel, auch neue Anwendungsbereiche zu erschließen.

Dieses Ziel wurde erreicht. Es hat zur Folge, dass esmo unabhängiger vom volatilen und zyklischen Geschäft mit der Halbleiterindustrie ist. Zugleich aber wird das Spektrum der immer individuell projektierten und gefertigten Automationsanlagen nochmals breiter. Das hat auch die Konsequenz, dass Konstruktion, Beschaffung und Produktion im Schaltschrankbau komplexer werden.

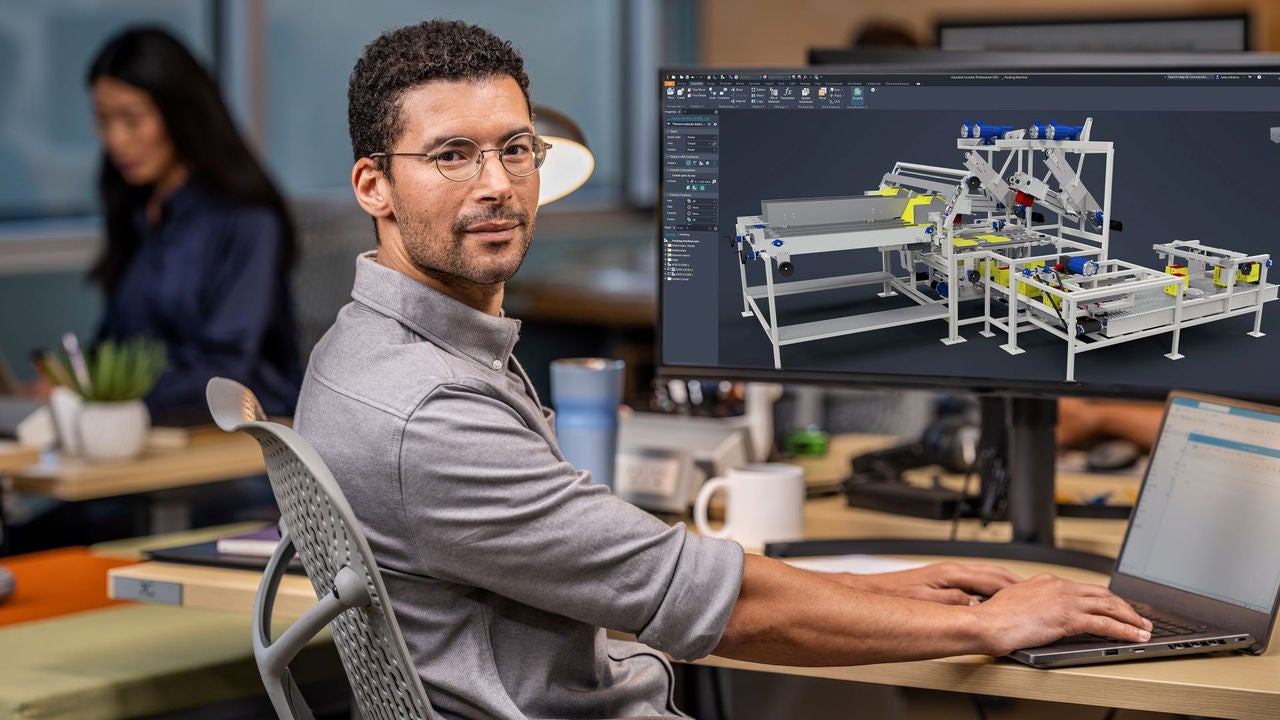

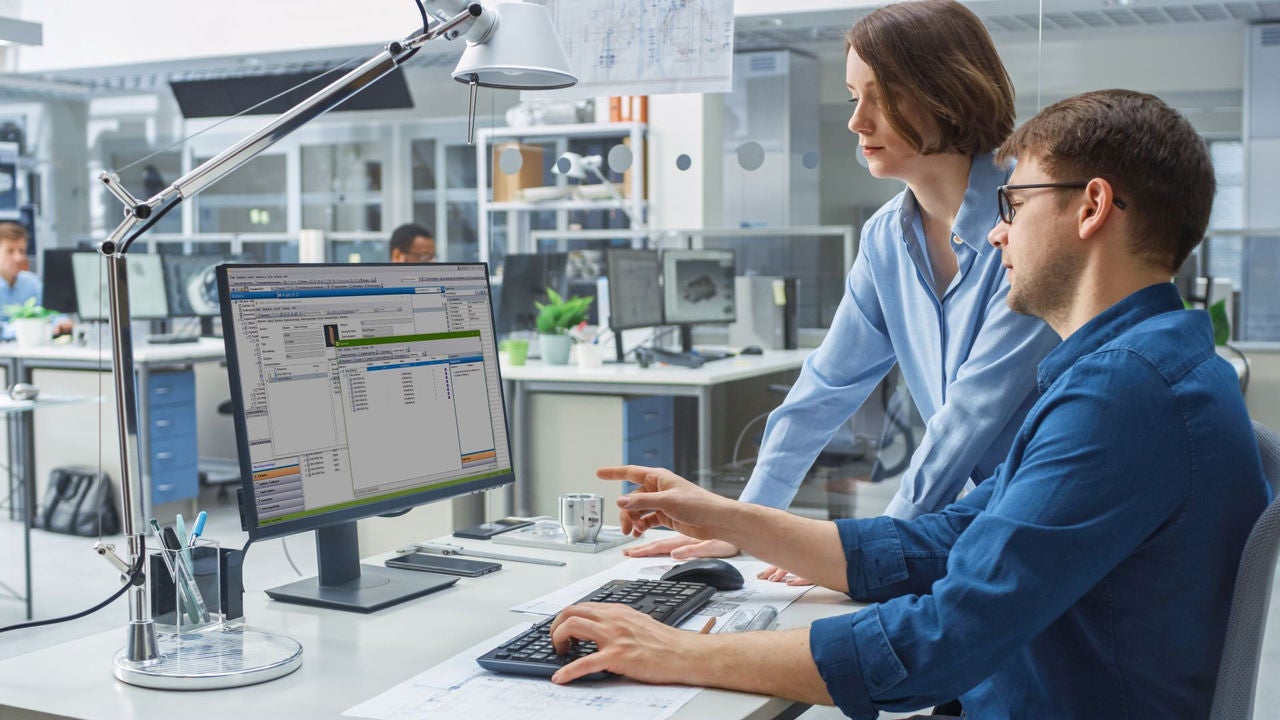

PDM schafft die Verbindung

Das Ziel war somit klar definiert: Die beiden Gewerke sollten automatisiert miteinander verbunden und für die Abbildung der kaufmännischen Funktionen (Einkauf, Produktionsplanung …) an das ERP-System angebunden werden. Die Voraussetzungen waren durch die Einführung des PDM-Systems PRO.FILE von PROCAD bereits geschaffen. Peter Herr: „Damit haben wir eine Plattform, die die Daten aus den beiden Gewerken zusammenführt.“ Aber die erforderlichen Informationen aus MCAD und ECAD waren dadurch noch nicht miteinander verknüpft. Diese Verknüpfung wurde erst mit der Einführung des EPLAN PRO.FILE Connectors hergestellt.