PLM und ERP fest zusammengeschweißt

Es gibt metallische Werkstoffe, die aufgrund ihrer Zusammensetzung eigentlich nicht oder nur mit Nachbehandlung schweißbar sind. Die IDEAL-Werk C. + E. Jungeblodt GmbH & Co. KG ist anerkannter Spezialist für solche unmöglichen Missionen. Seit 1923 stellt das mittelständische Unternehmen, das in Lippstadt beheimatet ist, innovative Schweißlösungen für Kunden in Stahlindustrie, Maschinenbau, Automobilbau und anderen Branchen her. 70 bis 80 Prozent der Anlagen gehen in den Export. Das Unternehmen ist über Vertriebspartner in über 90 Ländern dieser Erde präsent.

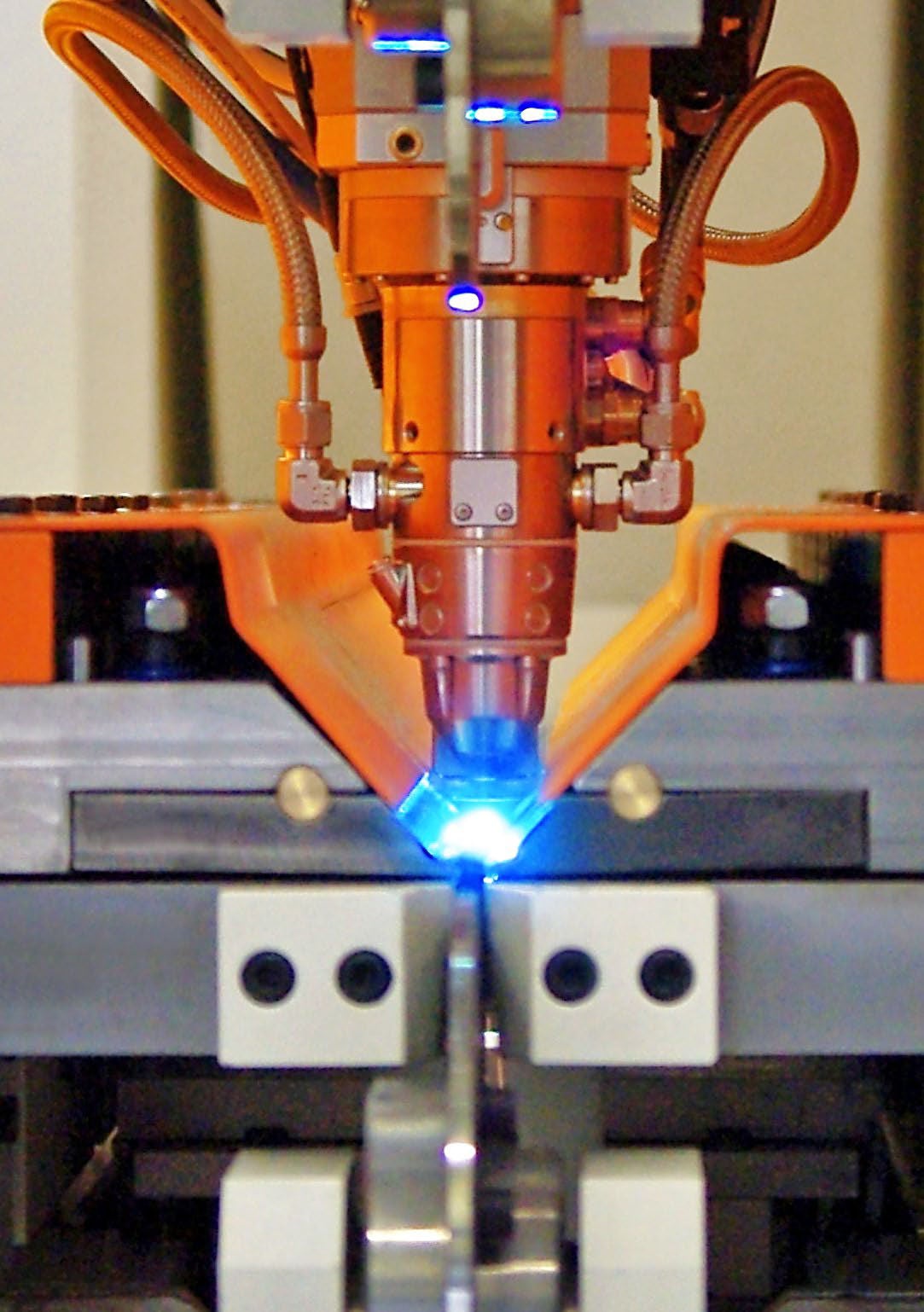

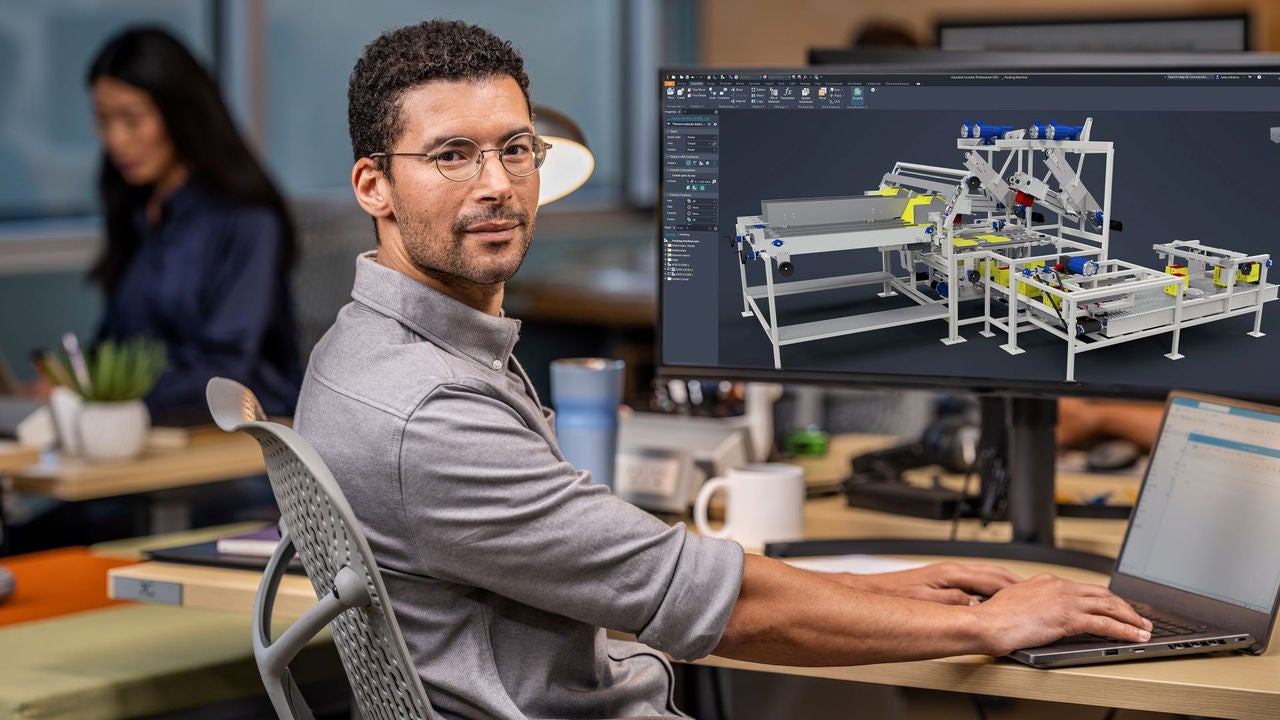

Das Produktprogramm von IDEAL umfasst Schweißapparate für Bandsägen, Draht, Kabel, Rohre, Profile, Drahtgitter etc., Bandverbindungsmaschinen im Widerstands-, Lichtbogen und Laserschweißverfahren sowie komplette Fertigungsstraßen für verschiedene Anwendungen.

Neben Standardausführungen und Anlagen, die aus fertigen Modulen auftragsspezifisch konfiguriert werden, entwickelt und fertigt das Unternehmen reine Sonderlösungen. "Das macht unsere Stärke aus. Über die Sonderentwicklungen fließen immer wieder Innovationen in die Standardmaschinen ein", sagt Geschäftsführer Max Clemens Jungeblodt, der das Familienunternehmen seit 2006 zusammen mit seiner Cousine leitet.

Konsolidierung des Systemzoos

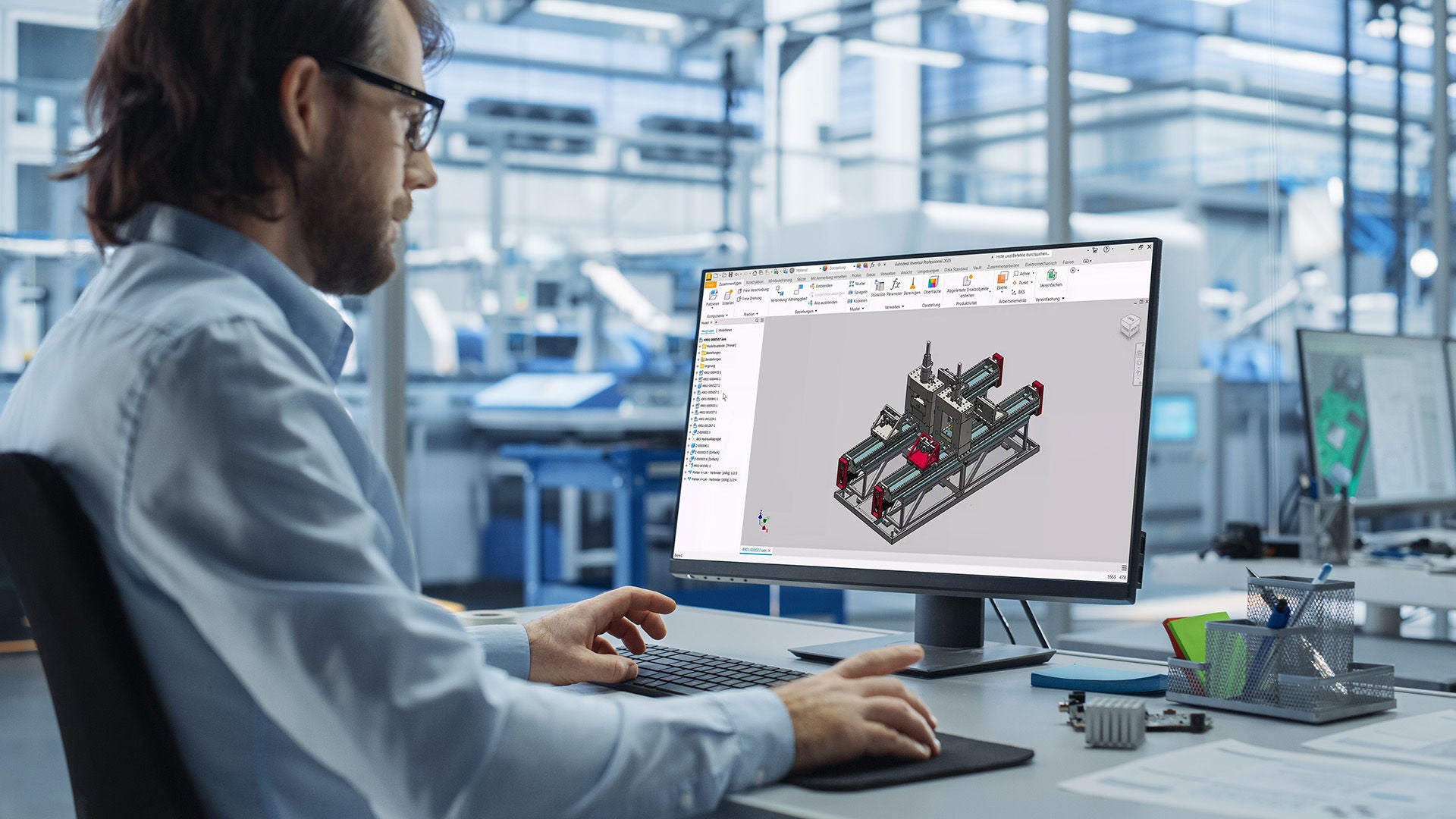

Seit dem Generationswechsel an der Spitze hat sich das Unternehmen auch technisch und organisatorisch verjüngt. Die mechanische Fertigung wurde umfassend modernisiert, so dass heute im Zweischichtbetrieb gearbeitet werden kann, und es wurde ein neues Montage- und Logistikzentrum aufgebaut. Außerdem hat man Ende letzten Jahres SAP als ERP-System eingeführt und im selben Atemzug die heterogene Systemlandschaft im Engineering mit separater CAD- und Dokumentenverwaltung und Dutzenden von selbst geschriebenen Zusatzprogrammen konsolidiert.

"Ein sehr anspruchsvolles Vorhaben, das man ohne einen kompetenten Partner wie Cideon nicht hätte bewältigen können", sagt IT-Projektleiter Manfred Löher. Entscheidend für den Projekterfolg war nicht zuletzt die reibungslose Zusammenarbeit mit dem SAP Partner, der die ERP-Lösung implementierte. Zielsetzung des Integrationsprojekts war die Verbesserung der Datendurchgängigkeit und -konsistenz zwischen PLM- und ERP-Welt, um die Durchlaufzeiten zu verkürzen und die Kosten zu senken: "Wir wollten gerade bei den Eigenfertigungsteilen einen einfachen Verfahrensablauf bei der Materialanlage und eine bessere Datentransparenz bei Änderungen erreichen", sagt Jungeblodt.

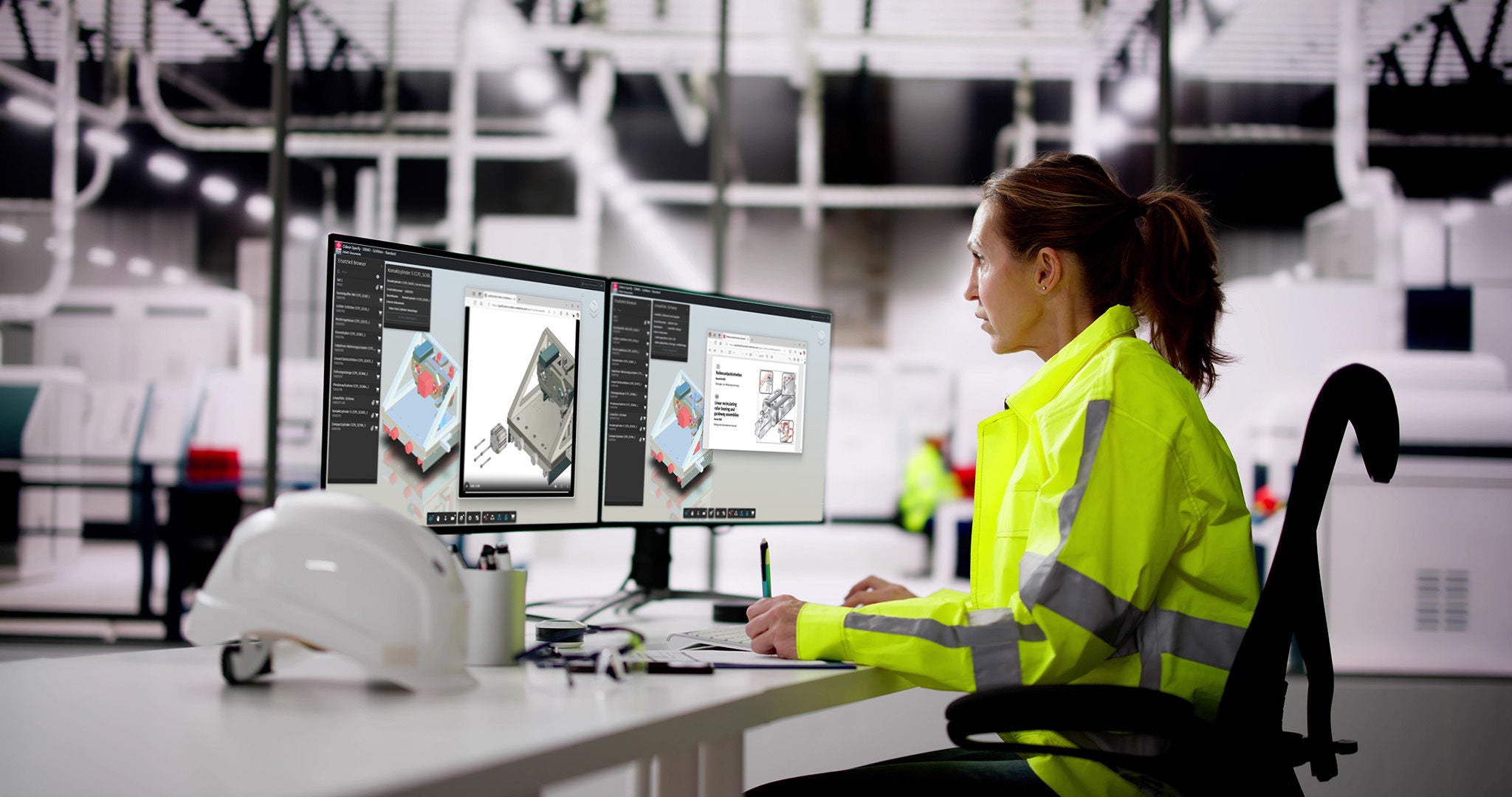

"Und wir wollten allen Mitarbeitern im Unternehmen den Datenzugriff, auch auf Konstruktionsdaten ermöglichen. Das haben wir konsequent umgesetzt. Es gibt nur noch eine Quelle der Wahrheit und jeweils ein gültiges Dokument."

SAP PLM löste eine heterogene Systemlandschaft mit mehreren Datentöpfen ab, die nicht integriert waren, wie Systemadministrator Christoph Tünsmeier erläutert.

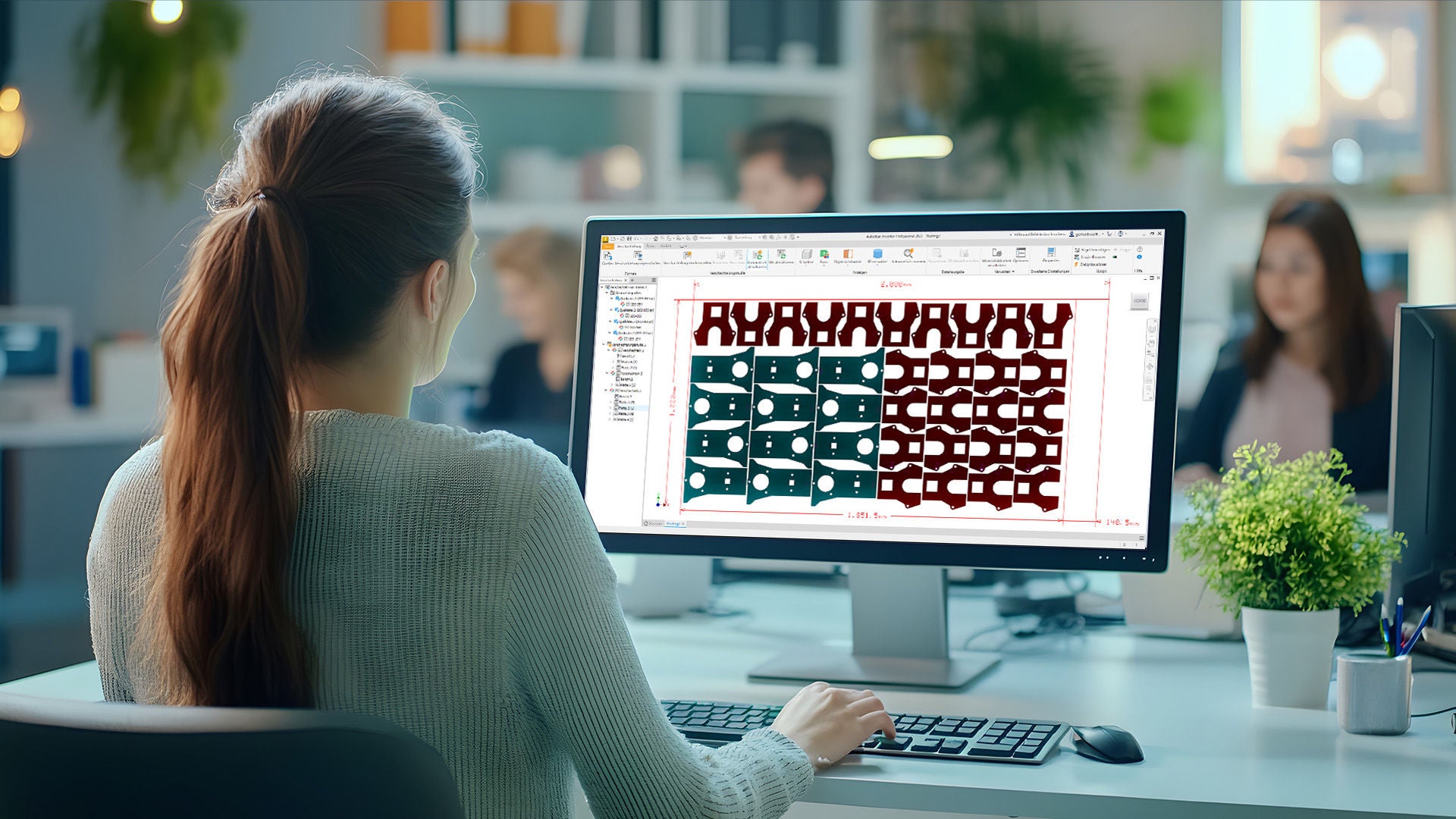

2005 hatte IDEAL die 2D-CAD-Installation um die ersten SOLIDWORKS Arbeitsplätze ergänzt und eine preiswerte Datenbank eingeführt, um die 3D-CAD-Daten zu verwalten. Die CAD-Datenverwaltung unterstützte jedoch weder die Versionierung der Daten, noch erlaubte sie eine abgestufte Steuerung der Zugriffsrechte, weshalb die Firma die bestehende Datenbank durch ein eigenständiges PDM-System zu ersetzen versuchte.

Nachdem man sämtliche 2D-Dokumente übernommen hatte, stellte sich heraus, dass der Anbieter nicht in der Lage war, die 3D-Daten sauber zu migrieren. „Der Fehlversuch hat uns eine Menge Zeit und Energie gekostet", sagt Jungeblodt.