Weil die Herausforderungen so groß sind wie die Anlagen selbst: SAP PLM

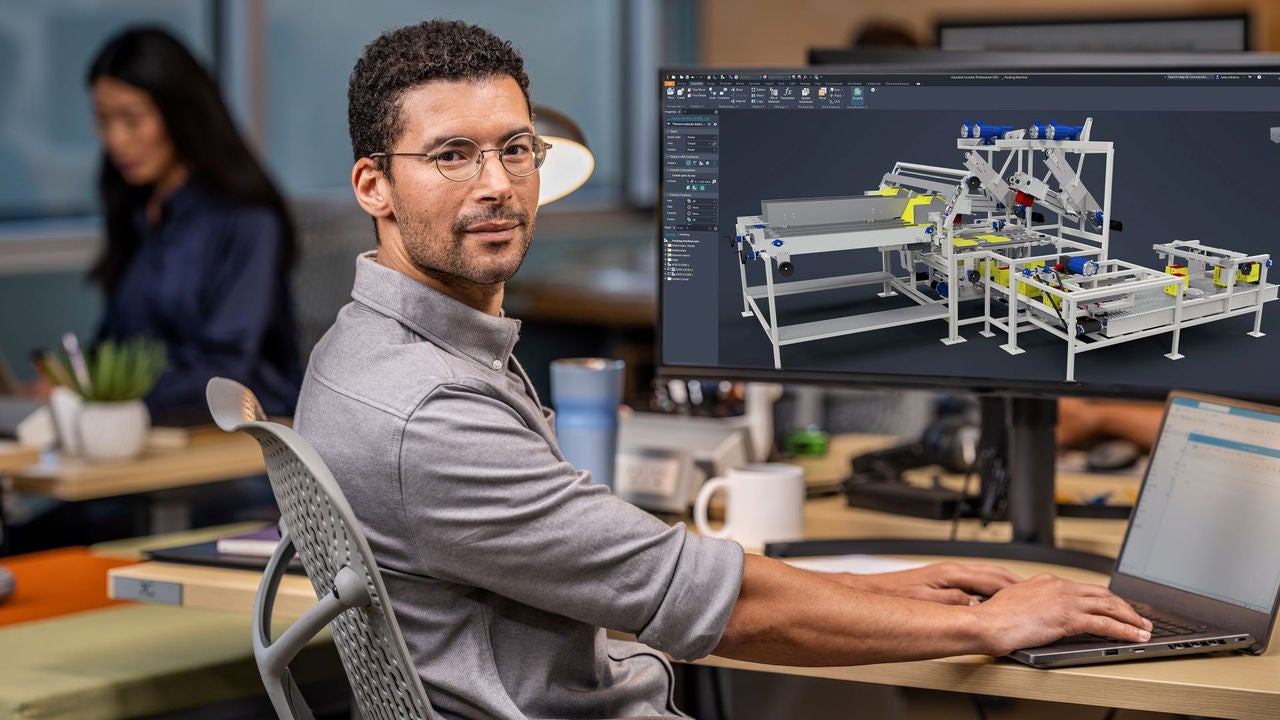

Wer sein neues PLM-System (Product Lifecycle Management) auf diese Art und Weise auswählt, will´s wirklich wissen: Gleich zwei Piloten schickte der Kölner Anlagenbauer KHD Humboldt Wedag ins Rennen, um zu prüfen, an welches PLM-System er sich langfristig bindet. Die parallelen Testläufe im Herbst 2017 zeichneten zügig ein klares Bild – das SAP PLM ist für die global tätige Gruppe genau das Richtige. Seit Mai 2019 integriert das Unternehmen die Engineering-Daten an mehr als 200 Autodesk Inventor- und AutoCAD Arbeitsplätzen mithilfe des SAP Engineering Control Centers (SAP ECTR) direkt in das unternehmensweit genutzte SAP ERP.

PLM im Anlagenbau

Der Stellenwert eines PLM-Systems im Anlagenbau erschließt sich erst auf den zweiten Blick. Unternehmen wie KHD – seit beachtlichen 160 Jahren Anbieter von Technologie, Ausrüstung und Dienstleistungen für Zementanlagen – haben sich mit großer Diversität der Kundenlösung und erheblicher Funktionskomplexität auseinanderzusetzen. Jedes Mal aufs Neue, denn anders als in der Serienproduktion von Maschinen, Komponenten oder Teilen lässt sich eine Zementanlage nicht über einen automatisierbaren Herstellungsprozess bis ins Detail (re-)produzieren. Anlagenbau in der Praxis ist größtenteils immer noch ein Projektgeschäft mit „Engineering to Order“-Szenarien – bei globaler Geschäftstätigkeit mit unterschiedlichen Umgebungsbedingungen ohnehin.

Wo liegen dann überhaupt Effizienzpotenziale? Einerseits in der Trendumkehr, indem ein geringeres Maß an Individualisierung durch stärkere Nutzung von standardisierten Komponenten oder Anlagenkernen angestrebt wird. Dafür braucht es primär in der Konstruktion als Katalysator der Anlagenentstehung leistungsfähige CAD-/CAE-Systeme, wie sie KHD mit der Autodesk Product Design & Manufacturing Collection einsetzt. Im Idealfall außerdem ein PLM-System, das eine Anlagenstruktur als Digital Twin bereits abbildet, ehe auch nur eine Teilenummer angelegt wurde.

Andererseits muss sich der Blick auf effektive Kommunikation in abteilungsübergreifenden Prozessen richten, die sich am Anlagenlebenszyklus orientieren: Planung, Entwicklung/Konstruktion, Beschaffung, Fertigung, Dokumentation und Wartung. Ihr Schmier- und Treibstoff sind konsistente Daten aus dem PLM, das eben nicht nur Unternehmens-Know-how nachhaltig sichert und flexibel zur Verfügung stellt, sondern alle Projektbeteiligten, gleich wo und wann, koordiniert.

Vier zentrale Herausforderungen

Die Frage bei KHD mit seinem internationalen Business war demnach nicht, ob, sondern welches PLM-System das Mittel der Wahl ist. Durch die herstellerseitige Abkündigung des bisher genutzten Product Data Management (PDM)-Systems war die strategische Neuausrichtung des Kölner Unternehmens schlichte Notwendigkeit geworden.

„Im Prinzip gab es schon eine sehr gut in die Organisation integrierte und langjährig genutzte PDM-Lösung samt SAP Schnittstelle“, erläutert Cideon Consultant Heinz-Willi Luhnen rückblickend, „wir standen da in der Pflicht, keine ebenbürtige, sondern eine noch bessere PLM-Lösung zu entwerfen, mit der KHD seine Prozesse systematisch entwickeln und langfristig stabil halten kann.“ Vier konkrete Anforderungen stellte und stellt KHD an die neue PLM-Lösung.

- Sie muss als Standardsoftware weltweit einsetzbar sein, denn konstruiert wird unter Nutzung von Kollaborationsszenarien bei KHD mit seinen rund 650 Mitarbeitern rund um den Globus (Köln, Dessau, Neu-Delhi, Atlanta, Beijing).

- Sie muss sowohl in die logistische Prozesskette mit SAP integrierbar sein – seit 2011 bei KHD etabliert – als auch die über 200 CAD-Arbeitsplätze voll integriert einbinden.

- Das PLM-System muss dem Prozessszenario eines großen Anlagenbauers entsprechen. Dazu zählen auch Zukunftssicherheit und Offenheit in Bezug auf die angedachte Einführung von SAP S/4HANA.

- Implementierung und Systembetreuung liegen in den Händen eines Partners, der Expertise in beiden Welten vorhält: SAP und Autodesk.