Die Rezeptur des Wachstums: Arbeiten im Standard

Logischerweise führt Arbeiten im Standard zu höherer Wertschöpfung. Dafür gibt es mindestens vier gute Gründe: konstant kurze Durchlaufzeiten, reproduzierbare Qualität, geringere Variation und erprobte Prozessstabilität. Dennoch galt das Prinzip „Einmal entwickelt – immer nutzbar“ lange Zeit als inkompatibel mit den Erfordernissen der Konstruktion im Sondermaschinen- und Anlagenbau. Regelmäßig scheiterte die angedachte Liaison von standardisierten Prozessen bzw. immer gleichen Wiederholteilen mit individuellen Kundenansprüchen an der Komplexität der Realität.

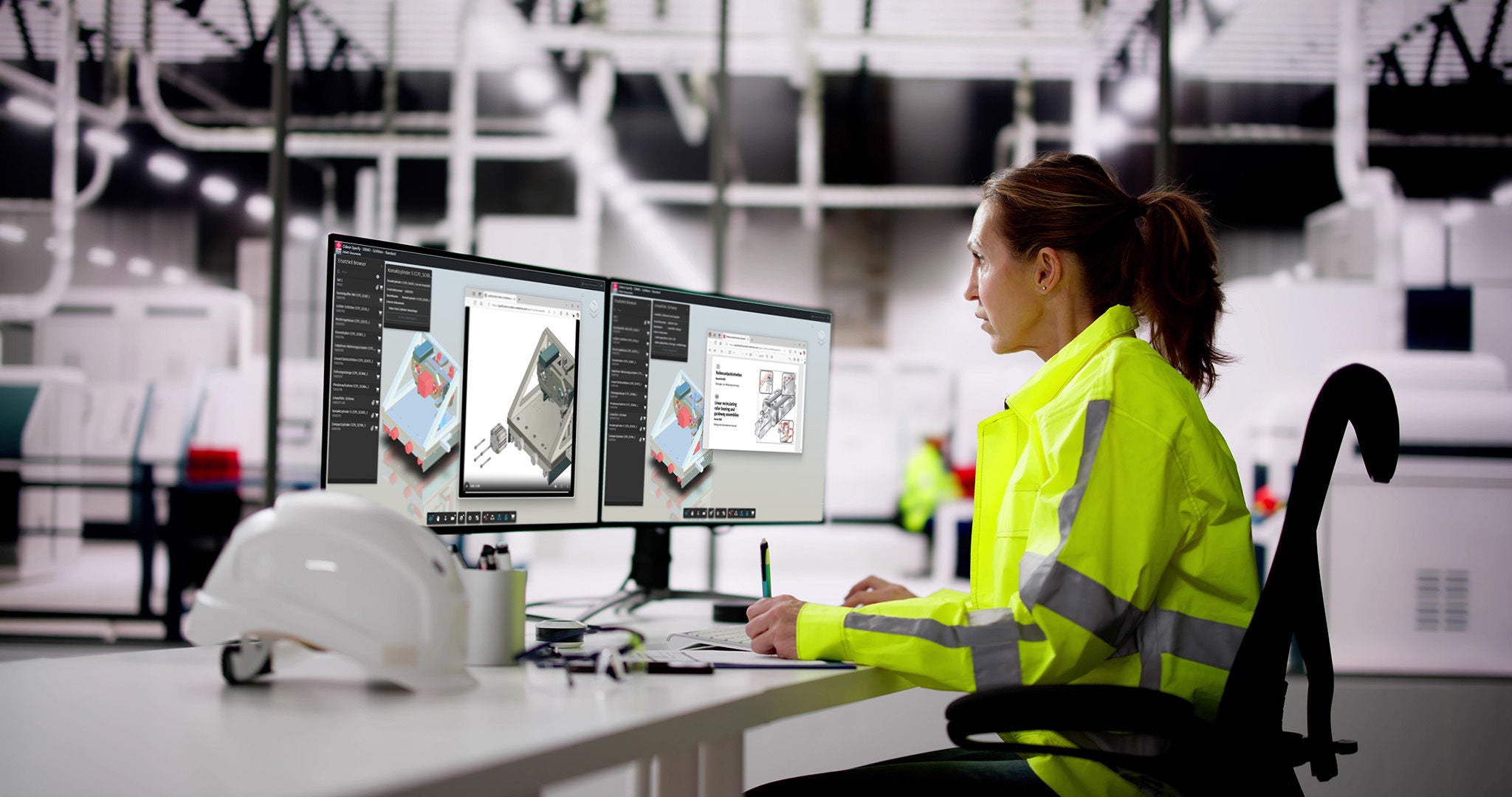

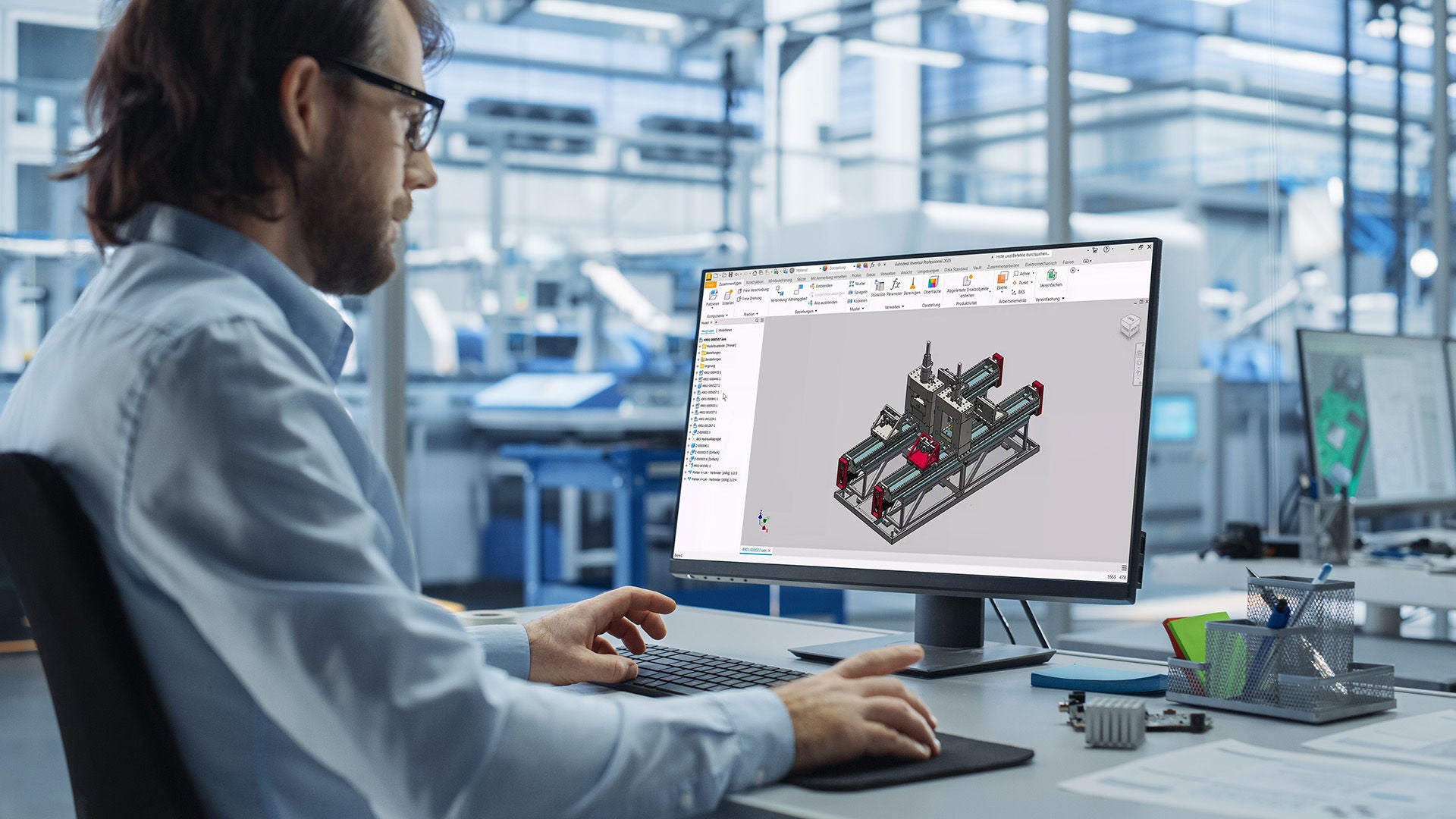

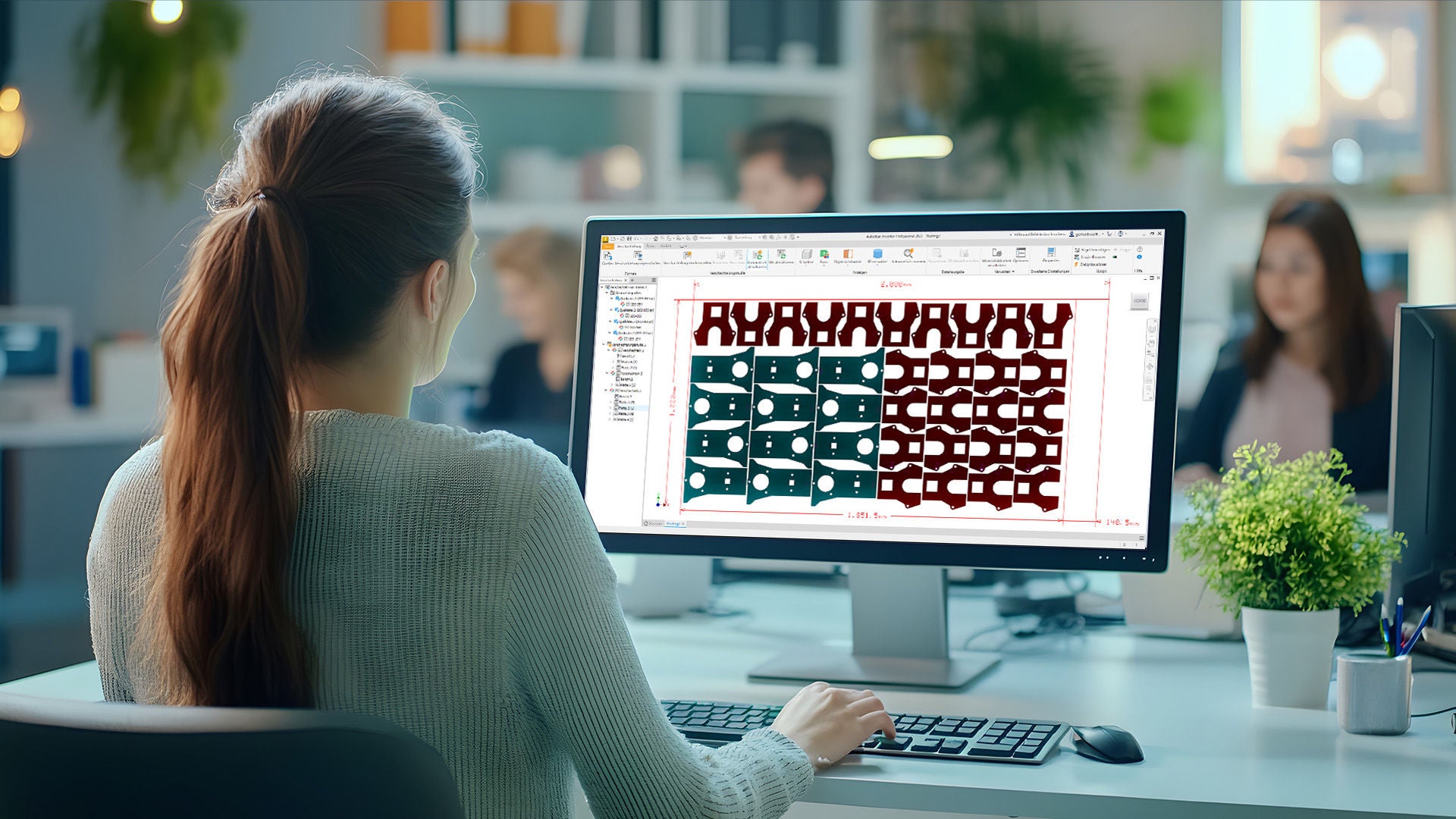

Die WICKERT Maschinenbau GmbH geht die Herausforderung von der Datenseite her an. Denn mit der Implementierung von Autodesk Vault Professional (Produktdatenmanagement) schaffte das Unternehmen die Voraussetzungen für Etablierung, Verwaltung und Verwendung von mehr automatisierten Konstruktionen, sprich: Standards, und Wiederholteilen. Autodesk Vault unterstützt Konstrukteure und Ingenieure konkret bei der Verwaltung ihrer Konstruktionsdaten und Dokumentationen.

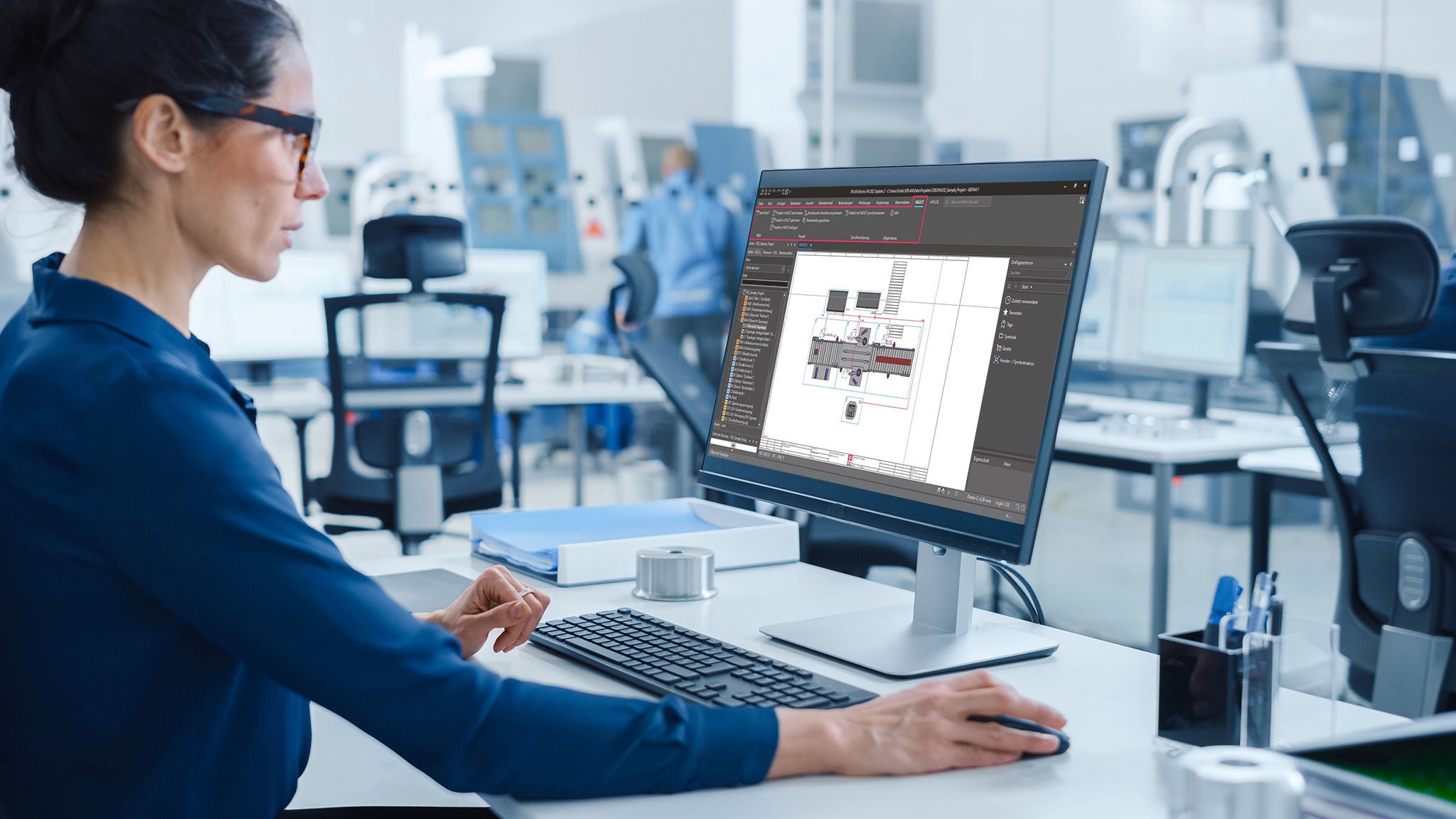

Sowohl in der mechanischen, hydraulischen als auch in der elektrotechnischen Konstruktion sehen sich die innovativen Südpfälzer mit der Komplexität ihrer auf Losgröße 1 ausgerichteten Firmenstruktur konfrontiert. Wurden Lösungen früher mit viel Fleiß und Akribie im Engineering-to-order-Verfahren immer aufs Neue entwickelt, weicht das Prinzip heute zunehmend standardisierten Prozessen und dem Einsatz von Wiederholteilen. Das ist nicht nur betriebswirtschaftlich indiziert, sondern senkt auch das Fehlerpotenzial manueller Konstruktionen. Den dafür notwendigen Rationalisierungsschub trägt zu guten Teilen die IT-Infrastruktur. Umsetzungspartner der ersten Stunde war und ist dabei Cideon, Autodesk Platinum Partner.

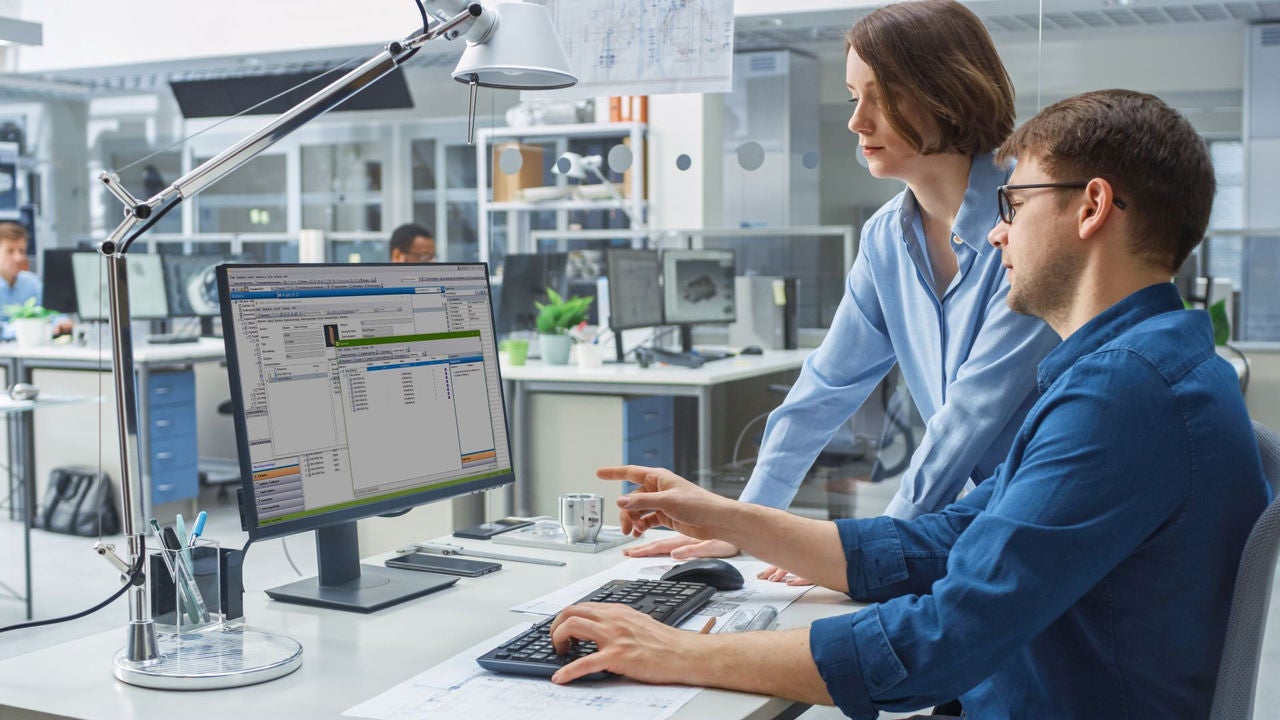

Das Engineering-Unternehmen integrierte nicht nur die Autodesk-Autorenwerkzeuge, sondern entwickelte 2018 auch die Schnittstelle von Autodesk Vault zur ECAD-Lösung Eplan Electric P8. Die Initialzündung für die Nutzung eines professionellen PDM-Systems war übrigens nicht der explizite Wunsch nach höherem Ertrag durch mehr Effizienz. „Die Umstellung von 2D auf 3D war der ausschlaggebende Punkt für die Einführung von Autodesk Vault“, erinnert sich IT-Leiter Ronald Fischer. „Die Datenmenge bei 3D erhöht sich eben um ein Vielfaches.

Wir wollten alles aus einer Hand und stets verfügbar haben.“ Das ist der eine Grund, warum das PDM-System bei WICKERT enorme Datenmengen – inzwischen auch aus der elektrotechnischen Konstruktion – verwalten und weiterverarbeiten muss. Zur riesigen Menge an Engineering-Daten aus Autodesk Inventor, AutoCAD und Eplan Electric P8 trägt erhebliches organisches Wachstum in den Kernmärkten Deutschland, Europa und Amerika bei.

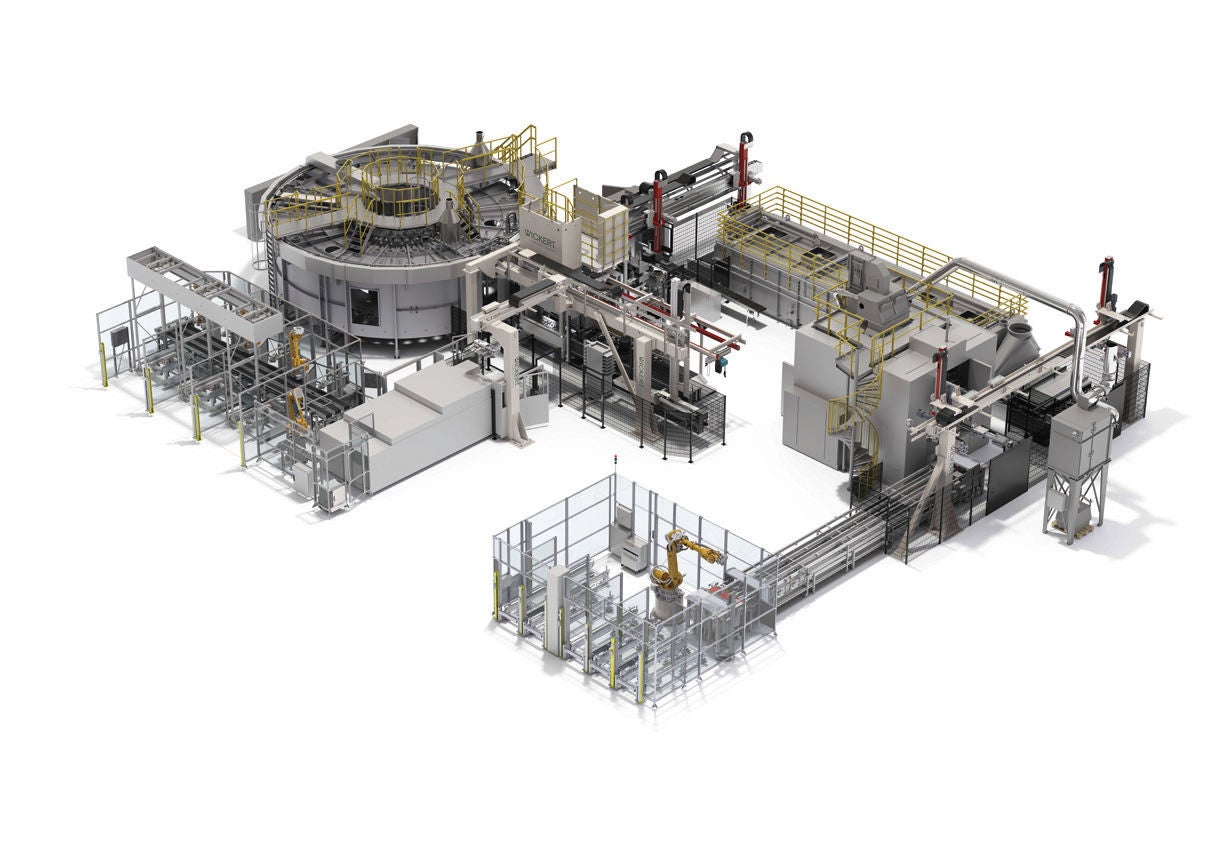

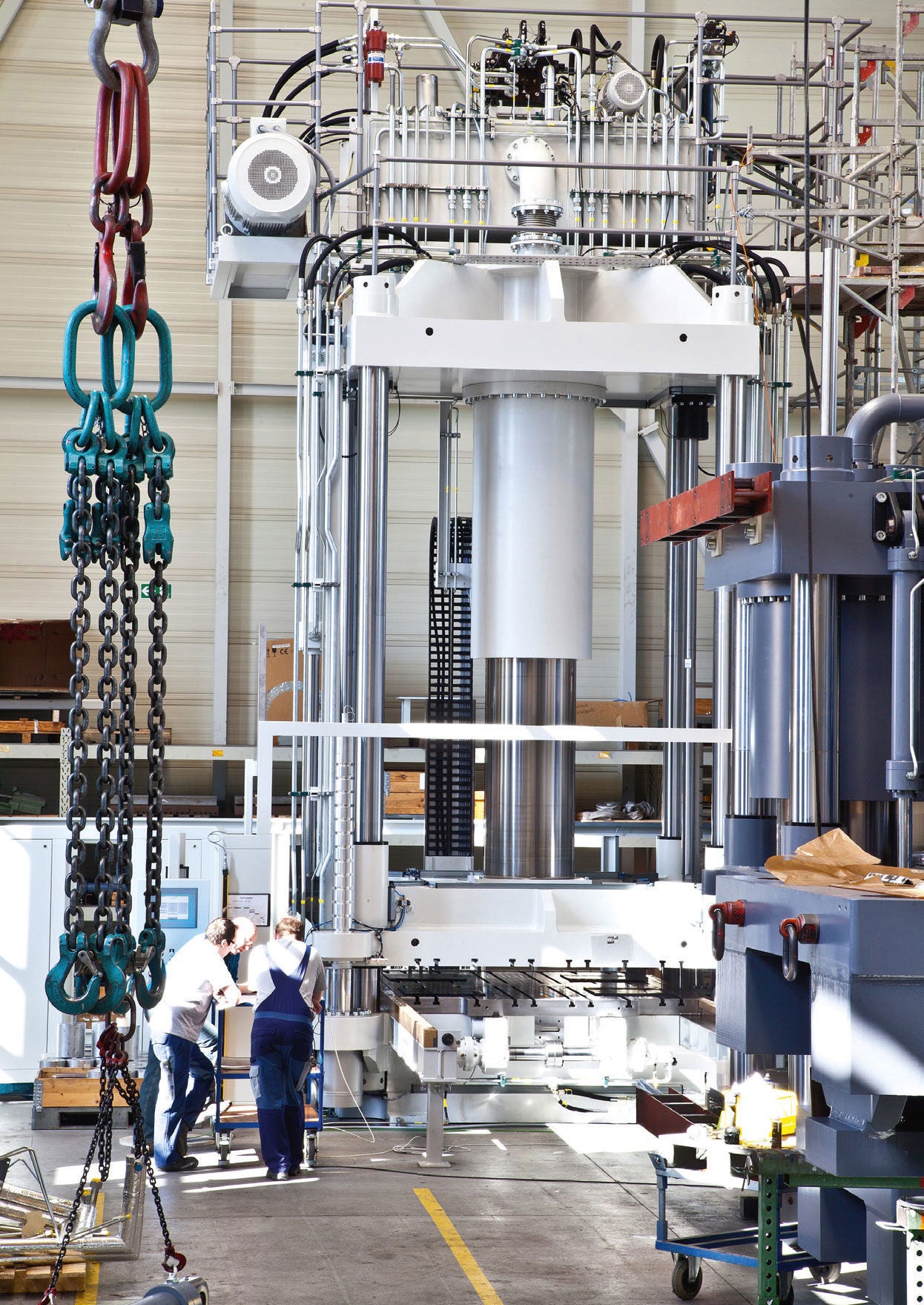

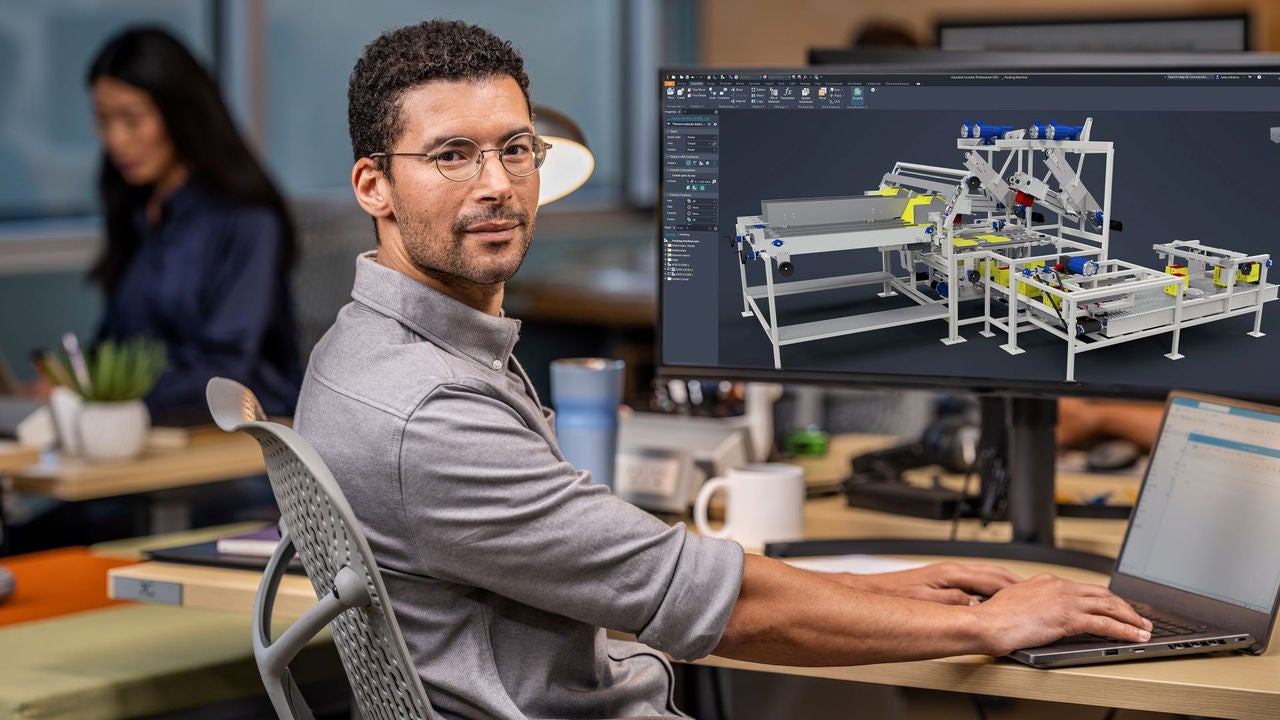

Ins Gewicht fällt außerdem „der Trend zu insgesamt immer größeren und komplexeren Pressensystemen“, wie Jonathan Valendzik, Projektleiter in der mechanischen Konstruktion und Autodesk Vault Key User, erörtert. Übrigens erweiterte WICKERT auch deswegen seine Fertigungskapazitäten im Jahr 2020 um zwei weitere Montagehallen.

Wickert Maschinenbau GmbH

Der Mut, wie seinerzeit mit 3D-Konstruktion und PDM-System technisches Neuland zu betreten, prägt die WICKERT Maschinenbau GmbH seit knapp 120 Jahren. Mitten in Deutschlands vielleicht bekanntester Weinanbauregion begann WICKERT 1901 mit der Produktion der ersten hydraulischen Doppelkorb-Weinpressen. Heute erwirtschaften 172 Mitarbeiter – darunter über 40 Mitarbeiter in der Entwicklung – 37 Mio. Euro Umsatz (2019) mit Pressen, Pressensystemen und Dienstleistungen rund um die Herstellung von Formteilen.

Allein 2019 wurden 75 Pressen ausgeliefert. WICKERT Pressen finden unter anderem Anwendung in Produktionsumfeldern, in denen Elastomere, Composites, Kunststoffe und Pulver verarbeitet sowie Brems-, Kupplungsbeläge und Schleifscheiben hergestellt werden. Am Stammsitz Landau konzentriert sich das Knowhow: Hier, am einzigen Fertigungsstandort weltweit, verfügt das Unternehmen mit dem Slogan „Mehr als Standard“ über fünf Montagehallen mit einer Fläche von rund 3.000 m². Die gesamte Fertigungsfläche beläuft sich auf 8.400 m².